在當下新能源車的傳播中,“超高強度鋼用量 80%”、“強度達 2000 兆帕甚至2200兆帕” ,已成為車企的常見傳播話術。

因為數字簡單易懂,所以消費者也往往將這些數據與車身高剛性、高安全性直接劃等號。他們會以為超高強度鋼標號越高,車身結構越安全。

可是,超高強度鋼的“兆帕數” 和 “用量多少”,并不能完全代表車身結構的安全。換句話說,超高強度鋼不等于百分百安全。

超剛強度鋼有個隱形克星:氫脆現象。這是決定超高強度鋼能不能真起到安全作用的關鍵。

被忽視的“安全盲區”:“氫脆”現象

要弄明白氫脆測試為啥重要,得先知道超高強度鋼有個“隱形敵人”——氫脆現象。

氫原子特別小,只有金屬原子的幾十分之一大。在煉超高強度鋼,或者給它焊接、加工的時候,氫原子很容易就鉆進鋼材內部,藏在原子的縫隙里。

這些偷偷鉆進去的氫原子,會破壞鋼材里面晶粒之間的連接,就好比在一堵很結實的墻里,悄悄弄出了一些看不見的裂縫。

而且,這種風險,具有“延遲性” 和 “突發性”:

比如車輛出廠時,存在氫脆隱患的超高強度鋼可能看似“正常”,但隨著使用時間推移,氫原子在鋼材內部不斷積聚、擴散,會逐漸引發微觀裂紋;

比如當車輛遭遇顛簸、碰撞等外力作用時,這些微觀裂紋會迅速擴展,導致鋼材“無征兆” 斷裂,直接削弱車身剛性,使本應起到保護作用的安全結構失效,嚴重威脅駕乘人員安全。

所以,單純追求超高強度鋼的“用量” 和 “強度數值”,若忽視了氫脆風險,或者沒有做氫脆測試,反而可能給車身結構安全埋下隱患。

如何解決“氫脆”隱患?

那么,車企們都是解決氫脆現象這一安全隱患呢?

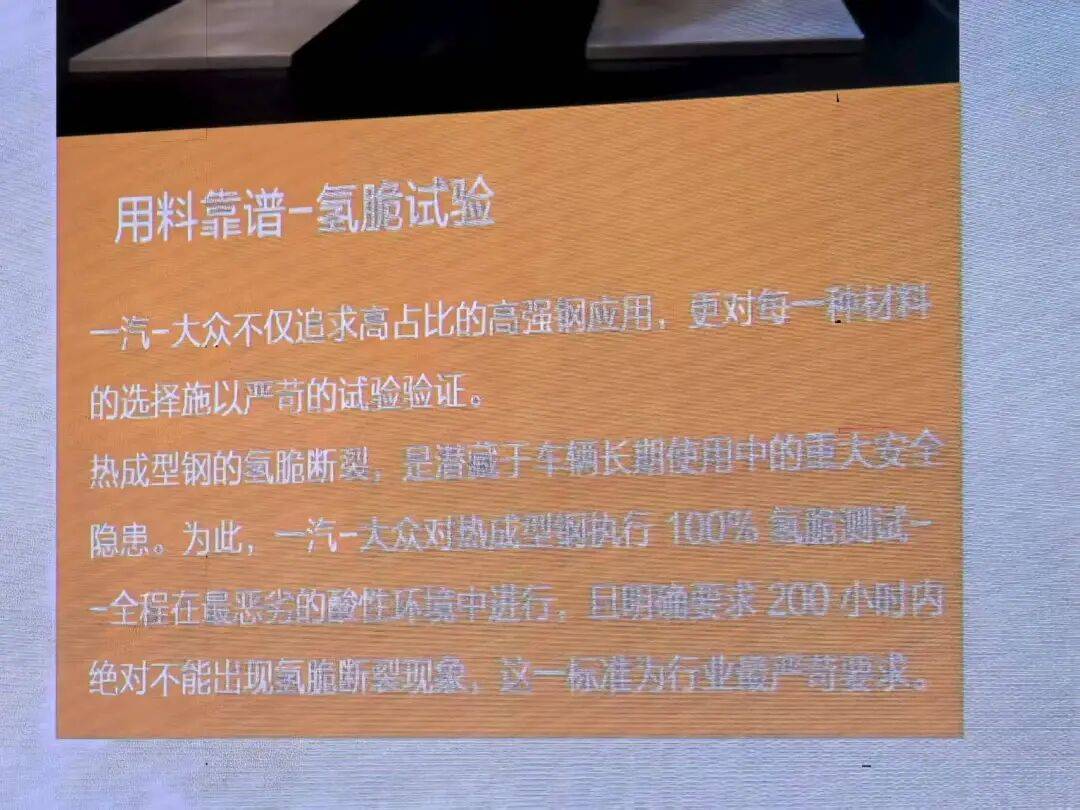

在氫脆測試這件事上,一汽有自己的一套方法。一汽-大眾不光是把氫脆測試當成必須要做的事,而且標準嚴得超乎想象,主要體現在兩個方面:

1、100% 全檢:拒絕 “抽樣僥幸”

與部分車企僅對超高強度鋼進行“抽樣檢測” 不同,一汽大眾對所有用于車身制造的超高強度鋼,執行100% 的氫脆試驗全檢。

從原材料進場到加工成型,每一批、每一件鋼材都必須通過氫脆檢測,確保沒有任何一件存在氫脆隱患的鋼材流入生產環節。這從源頭杜絕了 “抽樣合格但批量存險” 的風險。

2、行業最嚴苛的試驗標準:模擬“極限工況”:

一汽大眾的氫脆試驗,并不是常規的試驗環境,而是全程都是在“最惡劣的酸性環境” 中進行。

酸性環境會加速氫原子的滲透和活動,模擬車輛在長期潮濕、酸雨、沿海高鹽霧等復雜使用場景下的極端工況,比常規實驗室環境更能暴露鋼材的氫脆隱患。

此外,試驗明確劃定“失效紅線”:超高強度鋼在上述惡劣環境中持續承受測試200 小時以內,不得出現任何氫脆斷裂現象。

這一標準不僅為鋼材的抗氫脆性能劃定了清晰的“安全紅線”,更確保了鋼材在車輛全生命周期內(通常為 10-15 年)的性能穩定性;

一汽大眾工程師告訴電駒小編,“200 小時惡劣酸性環境氫脆試驗” 標準,是目前汽車行業針對超高強度鋼氫脆檢測的最嚴苛要求。

在今年2月份的時候,吉林通化出了一個嚴重的車禍,一輛一汽大眾的CC 被撞,車身都快散架了,零件掉得到處都是。可萬幸的是,車里坐著的車主李女士的父母,就受了點驚嚇,沒受啥重傷。后來,李女士給車下跪感謝,照片在網上火了,網友們都夸這車靠譜。

這場“車毀人安” 的事故,與超高強度鋼的運用和嚴格的氫脆測試有直接聯系。

一方面,一汽-大眾車型大量用超高強度鋼,給車身搭起了一道“物理防線”;另一方面,100% 全檢測和 200 小時極端環境氫脆測試,杜絕了超高強度鋼的氫脆隱患,真正發揮出抗撞擊、保安全的作用。

所以,面對車企宣傳的超高強度鋼的各種數據,消費者買車的時候,不妨多問一句:“這些超高強度鋼,都做過氫脆測試嗎?測試標準是啥樣的?”

銷售人員聽了,肯定不敢忽悠你。